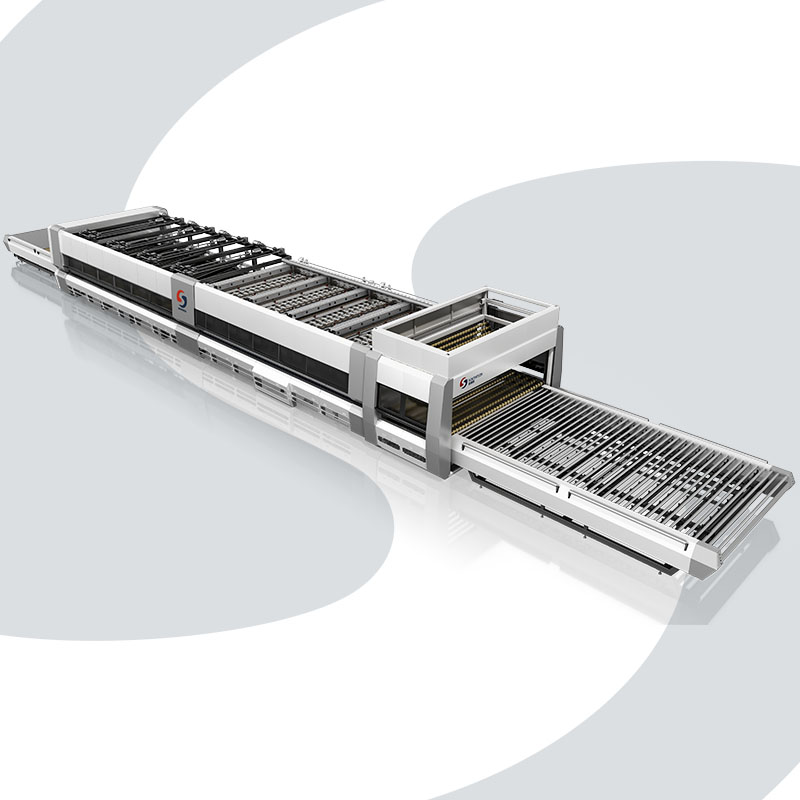

TEMPLADORA DE VIDRIO PLANO Y CURVADO CON SISTEMA DE CONVECCIÓN FORZADA

Modelo mínimo de sección plana: 4000mm x 1000mm

Modelo máximo de sección plana: 6000mm x 3000mm

Modelo mínimo de sección doblada: Curvada 700mm x 1000mm

Modelo máximo de sección doblada: Curvado 3000mm x 6000mm

Espesor de procesamiento de vidrio plano: 2,85-19 mm

Espesor de procesamiento de vidrio curvado: 3,2 mm ~ 19 mm

Categoría: Vidrio revestido, Vidrio flotado transparente, Vidrio tintado, Vidrio LOW-E.

Detalles

TEMPLADORA DE VIDRIO PLANO Y CURVADO CON SISTEMA DE CONVECCIÓN FORZADA

La máquina templadora de vidrio plano y doblado por convección forzada SOUTHTECH tiene la capacidad de templar vidrio Low-E fuera de línea, lo que garantiza un excelente rendimiento de ahorro de energía del producto terminado.

Gracias a la avanzada tecnología de mecanizado CNC, la templadora de vidrio puede controlar con precisión la precisión de doblado del vidrio y lograr un moldeado preciso. La sencilla estructura de ajuste del arco computarizado simplifica aún más el proceso de operación, reduce significativamente el tiempo de ajuste y mejora la eficiencia y la flexibilidad de la producción.

El diseño único de la estructura del rodillo reduce eficazmente la longitud de los bordes rectos en ambos extremos del arco, lo que suaviza las líneas del producto terminado y mejora su apariencia. Además, la templadora de vidrio utiliza una sección de doblado para producir vidrio templado plano, lo que amplía sus aplicaciones.

Parámetros técnicos de los modelos clásicos

| Industrias aplicables | Tipo de horno | Área de carga máxima | Disposición mínima | Rango de espesor |

|

arquitectura- Puertas y ventanas de alta gama

Muro cortina de alta gama |

PG6028-H |

6000incógnita2800 mm | 350 x 350 mm | 5~19 mm |

| PG7028-H | 7000incógnita2800 mm | 350 x 350 mm | 5~19 mm | |

| PG7030-H | 7000incógnita3000 mm |

350 x 350 mm |

5~19 mm | |

| PG6028-2S-H | 6000incógnita2800 mm |

350 x 350 mm |

5~19 mm | |

| PG7028-2S-H | 7000incógnita2800 mm |

350 x 350 mm |

5~19 mm | |

| PG7030-2S-H |

7000incógnita3000 mm |

350 x 350 mm |

5~19 mm |

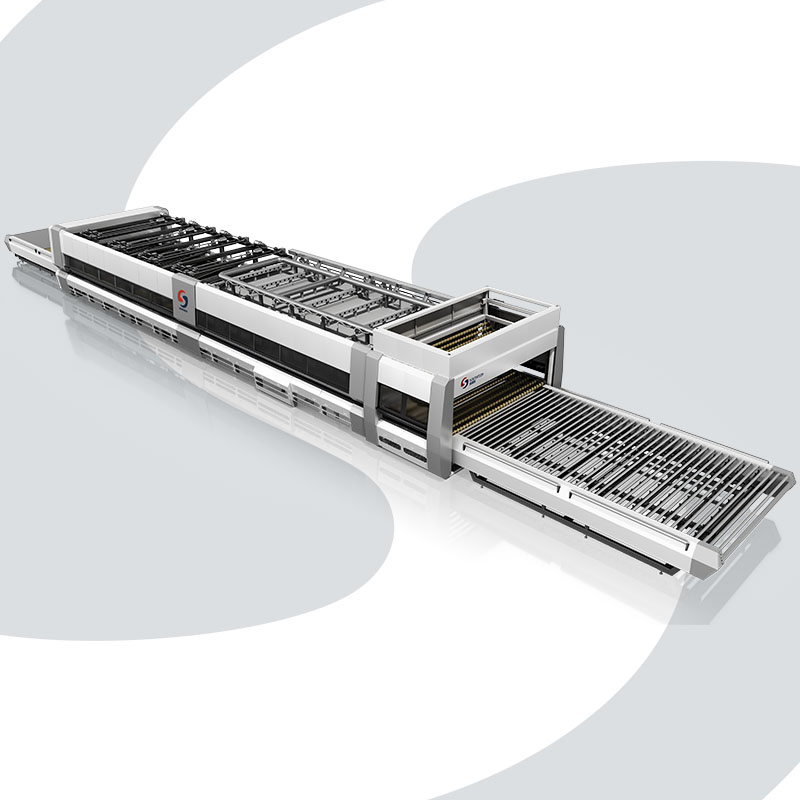

Mesa de arriba a abajo

Como módulo de soporte principal del horno de templado de vidrio, las plataformas superior e inferior del horno Soos adoptan un diseño de estructura de acero personalizado para proporcionar un soporte de carga estable durante todo el proceso de transmisión del vidrio. El grupo de rodillos de transmisión está compuesto por un rodillo de goma y un rodillo de cuerda, y la superficie del rodillo está recubierta con una capa de goma altamente resistente al desgaste, que no solo evita eficazmente el riesgo de daños en la superficie del vidrio, sino que también tiene en cuenta las características de baja fricción y resistencia a la presión. En cuanto al control, las plataformas superior e inferior son altamente compatibles con el sistema de control principal del horno de templado de vidrio y permiten ajustar con flexibilidad el tiempo de paso, la velocidad de transporte y el intervalo de entrada al horno para adaptarse a la producción de vidrio de diferentes especificaciones. El sensible dispositivo de detección de vidrio proporciona señales de retroalimentación en tiempo real para garantizar una conexión de transmisión fluida y mejorar el nivel de automatización y la eficiencia operativa de la línea de producción.

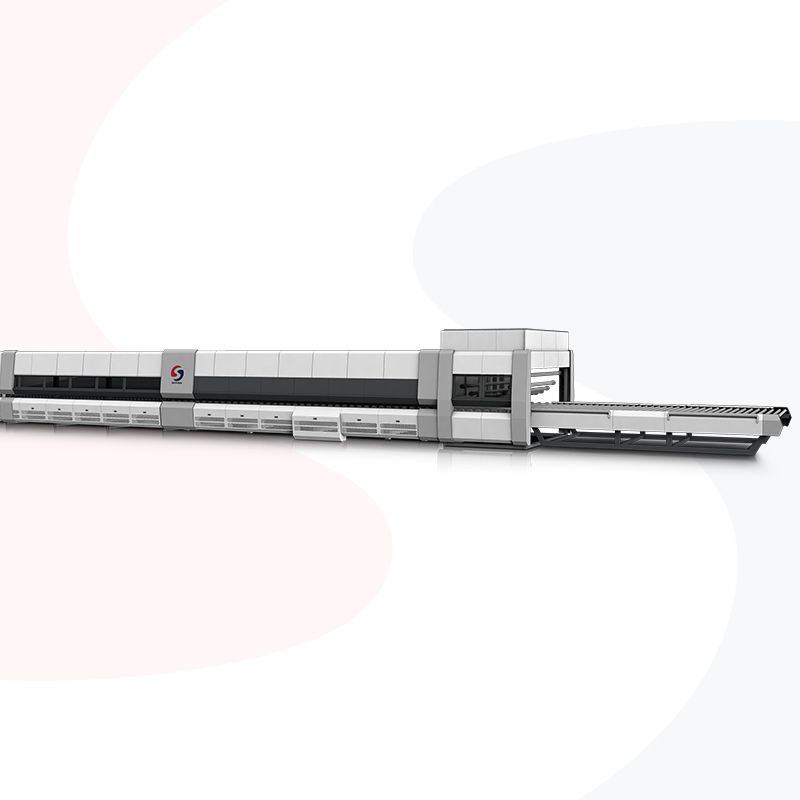

Sistema de calefacción

Como módulo central de energía térmica del horno de templado de vidrio, el cuerpo del horno de calentamiento Soos adopta un diseño dividido superior e inferior y está relleno de materiales aislantes de alto rendimiento en su interior, lo que reduce eficazmente la pérdida de calor. Puertas neumáticas resistentes al calor se encuentran en ambos extremos del cuerpo del horno, selladas herméticamente para garantizar la estabilidad del control de temperatura. El transporte del vidrio en el horno se realiza mediante rodillos cerámicos resistentes a altas temperaturas, adaptados a las altas temperaturas del proceso de templado. El sistema de calentamiento adopta una disposición de rejilla abierta, y los elementos calefactores se distribuyen uniformemente en los cuerpos superior e inferior del horno. En comparación con el método tradicional de calentamiento por placas de radiación, este no solo mejora considerablemente la uniformidad de la temperatura y la eficiencia del horno, sino que también facilita el mantenimiento diario de los elementos calefactores. La placa de revestimiento superior del cuerpo del horno está fabricada con materiales resistentes a la corrosión, lo que prolonga la vida útil del equipo. La capa aislante se clasifica y procesa científicamente mediante un pulido de seis caras, con un excelente rendimiento de almacenamiento de calor. Esto no solo mejora la eficiencia de utilización del calor, sino que también mantiene el exterior del cuerpo del horno a baja temperatura. El cuerpo del horno permite abrir y cerrar, y la parte superior se eleva con flexibilidad mediante un dispositivo de elevación eléctrico en espiral, lo que facilita al personal de mantenimiento la detección y solución de problemas a tiempo.

Sistema de refrigeración

Sistema de control eléctrico:

Control del horno de templado SoosEl sistema está equipado con una función inteligente de memoria de parámetros que registra eficientemente el espesor, tamaño, color, tipo y datos de proceso de diversos vidrios flotados. Al producir nuevos tipos de vidrio, el operador solo necesita introducir los parámetros de proceso correspondientes y el sistema los almacena automáticamente. Al procesar el mismo tipo de vidrio en el futuro, se pueden recuperar directamente los datos prealmacenados y el equipo restaurará automáticamente el proceso correspondiente, eliminando la repetición de pasos de configuración y mejorando significativamente la eficiencia del trabajo.

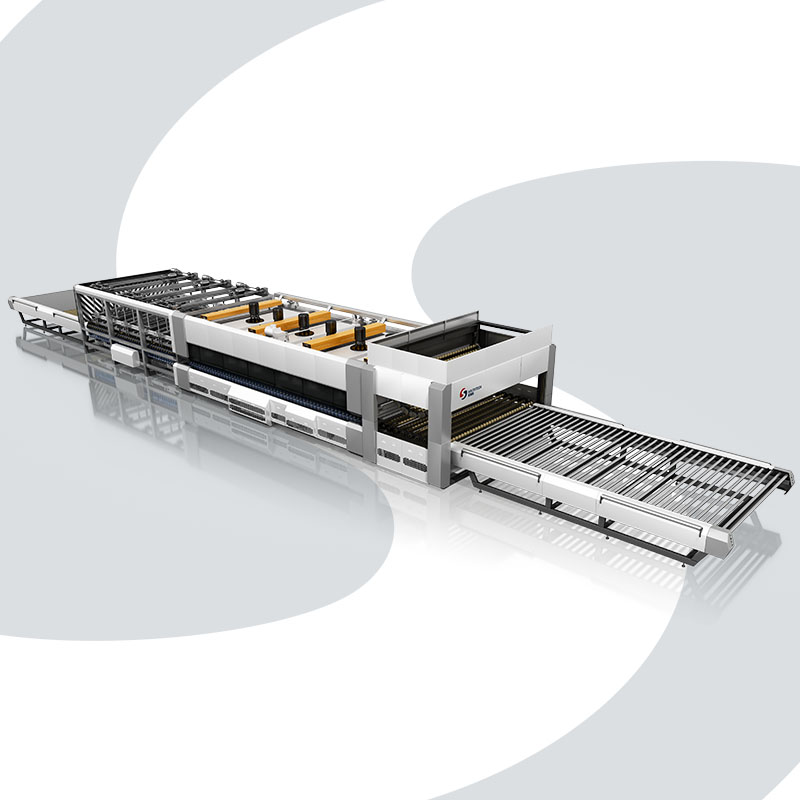

Sistema de convección

hacerComo componente clave del proceso del horno de templado de vidrio, el sistema de convección forzada del horno Soos, con una estructura superior e inferior, proporciona una eficiente transferencia de calor al proceso de calentamiento. El sistema es impulsado por un compresor de aire que genera un flujo de aire a alta presión, el cual transfiere con precisión el calor desde el área del alambre calefactor a la superficie del vidrio. El principio de emisión de vacío en espiral se adopta para optimizar la eficiencia del aprovechamiento de la energía térmica. Al procesar vidrio LOW-E en línea, no solo garantiza la resistencia del templado, sino que también reduce la pérdida de energía. En comparación con configuraciones similares, este módulo principal de Soos no solo garantiza la calidad del templado, sino que también ofrece un excelente rendimiento de ahorro energético, reduciendo significativamente el consumo y mejorando simultáneamente la eficiencia de producción.

Función de calentamiento automático sin supervisión

Horno de templado SoosFunción de calentamiento automático sin supervisiónEsto mejora la eficiencia de la conexión de producción. Tras finalizar la producción diaria, el equipo entra en modo de espera y la temperatura del horno disminuye de forma natural a una velocidad de 15 °C por hora. En este momento, el sistema de rodillos funciona a baja velocidad para garantizar la disponibilidad constante del canal de vidrio. Antes del horario de trabajo del día siguiente, el sistema inicia automáticamente el programa de calentamiento y completa el precalentamiento preciso desde la temperatura de espera hasta la temperatura requerida por el proceso en 30 minutos, pudiendo comenzar la producción directamente sin intervención manual. Este diseño no solo reduce el desperdicio de energía, sino que también acorta el tiempo de preparación mediante un control de tiempo inteligente, lo que garantiza el funcionamiento continuo del horno de templado de vidrio.

Productos relacionados

-

![MÁQUINA TEMPLADORA DE VIDRIO PLANO Y CURVO]()

MÁQUINA TEMPLADORA DE VIDRIO PLANO Y CURVO

-

![TEMPLADORA PLANA Y CURVA CON SISTEMA DE CONVECCIÓN DE ALTA TECNOLOGÍA]()

TEMPLADORA PLANA Y CURVA CON SISTEMA DE CONVECCIÓN DE ALTA TECNOLOGÍA

-

![TEMPLADORA DE VIDRIO PLANO Y CURVO CON SISTEMA DE CONVECCIÓN VORTECH]()

TEMPLADORA DE VIDRIO PLANO Y CURVO CON SISTEMA DE CONVECCIÓN VORTECH

-

![MÁQUINA TEMPLADORA DE VIDRIO PLANO Y CURVO IGNÍFUGO DE ALTO CONTENIDO DE BOROSILICATO CON SISTEMA DE CONVECCIÓN VORTECH]()

MÁQUINA TEMPLADORA DE VIDRIO PLANO Y CURVO IGNÍFUGO DE ALTO CONTENIDO DE BOROSILICATO CON SISTEMA DE CONVECCIÓN VORTECH